在工業(yè)自動化應(yīng)用中的機(jī)械設(shè)備故障類型以及診

來源:本站 作者:admin 時間:2022-04-19 02:57:42 點擊:874

在工業(yè)自動化應(yīng)用中的機(jī)械設(shè)備故障類型以及診斷方法

潤滑油在線監(jiān)測,油液在線監(jiān)測系統(tǒng)作為設(shè)備機(jī)器預(yù)防性診斷的關(guān)鍵要素之一,就是運(yùn)用不同的油液在線傳感器,采用合理的布局及安裝方式將其串聯(lián)在一起,并實現(xiàn)多種數(shù)據(jù)的集成、顯示、分析及報警設(shè)置,實現(xiàn)油液在線監(jiān)測,數(shù)據(jù)遠(yuǎn)程報警、數(shù)據(jù)分析、故障診斷等。

在線油液監(jiān)測系統(tǒng)集理化、污染度等多參數(shù)傳感器監(jiān)測于一體,通過內(nèi)部系統(tǒng)集成,監(jiān)測油液旁路取樣流經(jīng)測試單元后回流到油箱。多個測試單元獨(dú)立形成子系統(tǒng),完成本測試單元的信號采集、通過內(nèi)部系統(tǒng)集成、數(shù)據(jù)標(biāo)定、可靠性測試等實現(xiàn)現(xiàn)場數(shù)據(jù)采集的穩(wěn)定性。

“振動”,作為機(jī)器診斷的關(guān)鍵要素之二,對于學(xué)習(xí)和在工作中接觸到半導(dǎo)體技術(shù)和和機(jī)器診斷的你來說一定并不陌生。如今,對于“振動”的判斷已經(jīng)被可靠地且廣泛地運(yùn)用于監(jiān)控各種工業(yè)應(yīng)用中的最關(guān)鍵設(shè)備,并且相關(guān)可參考資料也有很多。但是當(dāng)我們談及振動傳感器性能參數(shù),例如帶寬和噪聲密度,與最終應(yīng)用故障診斷能力之間的關(guān)系時,可以參考的資料卻是寥寥。本文從常見的機(jī)器故障,即“不平衡”、“未對準(zhǔn)”、“齒輪故障”和“滾動軸承缺陷”著眼,希望幫助大家進(jìn)一步了解振動傳感器性能,以及該性能如何支持狀態(tài)監(jiān)控解決方案。

不平衡

在實際操作中,導(dǎo)致系統(tǒng)不平衡的因素很多,比如安裝不當(dāng)(例如聯(lián)軸器偏心)、系統(tǒng)設(shè)計錯誤、部件故障,甚至碎屑或其他污染物的累積(例如感應(yīng)電機(jī)內(nèi)置的散熱風(fēng)扇可能由于灰塵和油脂的不均勻積聚或扇葉損壞而變得不平衡)。當(dāng)一個不平衡系統(tǒng)產(chǎn)生過大振動時,這些振動會機(jī)械耦合到系統(tǒng)內(nèi)的其他部件,如軸承、聯(lián)軸器和負(fù)載,進(jìn)而可能導(dǎo)致處于良好運(yùn)行狀態(tài)的部件加速劣化。雖然系統(tǒng)振動的增加可以表明潛在故障是由不平衡系統(tǒng)引起的,但是振動增加的根本原因還需要通過頻域分析診斷得出。

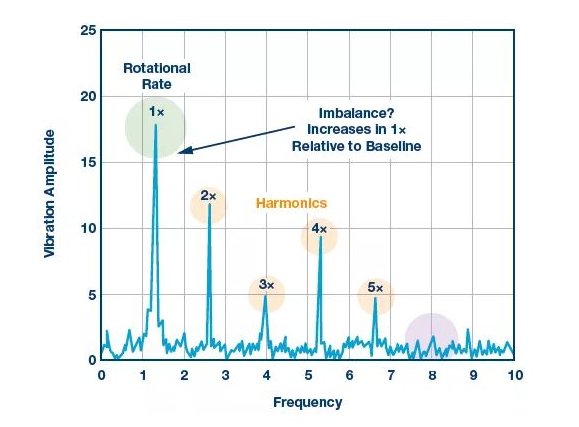

檢測和診斷方法:如圖1所示,不平衡系統(tǒng)以系統(tǒng)的旋轉(zhuǎn)速率(通常稱為1×)產(chǎn)生一個信號,其幅度與旋轉(zhuǎn)速率的平方成比例,F(xiàn) = m×w2。1×分量在頻域中通常總是存在,因此,通過測量1x和諧波的幅度可以識別不平衡系統(tǒng)。如果1×的幅度高于基線測量且諧波遠(yuǎn)小于1×,則很可能存在不平衡系統(tǒng)。水平和垂直相移振動分量也可能出現(xiàn)在不平衡系統(tǒng)中。在診斷過程中,為了確保最后測量結(jié)果的準(zhǔn)確性和可靠性,也要保證在診斷過程中,控制噪聲(保證噪聲必須很低)并且確認(rèn)有足夠的帶寬以便捕捉信息(不光是旋轉(zhuǎn)速率)。

1×諧波可能受其他系統(tǒng)故障的影響,例如未對準(zhǔn)或機(jī)械松動,因此分析旋轉(zhuǎn)速率(或1×頻率)的諧波可以幫助區(qū)分系統(tǒng)噪聲和其他潛在故障。用于慢速旋轉(zhuǎn)機(jī)器,基本旋轉(zhuǎn)速率可能遠(yuǎn)低于10 rpm,這意味著傳感器的低頻響應(yīng)對于捕獲基本旋轉(zhuǎn)速率至關(guān)重要。

圖1. 旋轉(zhuǎn)速率或1X頻率的幅度增加可能意味著存在不平衡系統(tǒng)

未對準(zhǔn)

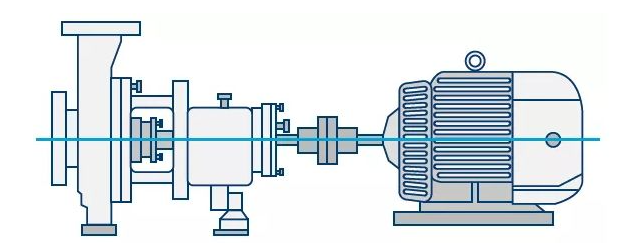

理想狀態(tài)下對準(zhǔn)的設(shè)備,以下圖中的泵為例(圖2),從電機(jī)開始對準(zhǔn)、然后是軸、聯(lián)軸器,一直到負(fù)載。

圖2. 理想的對準(zhǔn)系統(tǒng)

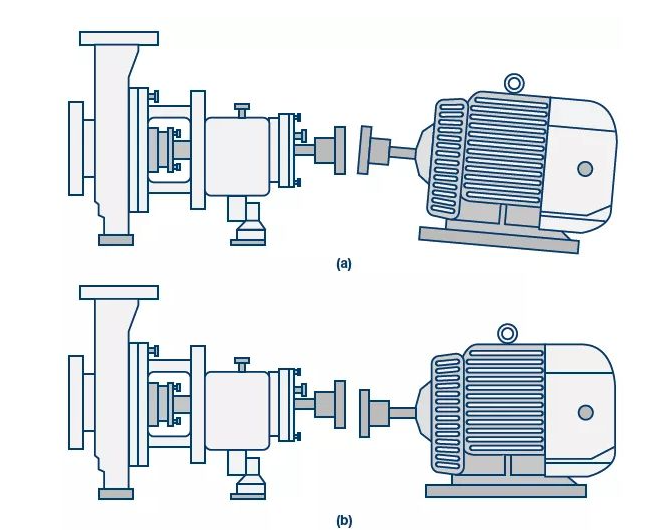

而當(dāng)兩根旋轉(zhuǎn)軸未對準(zhǔn)時,就會發(fā)生系統(tǒng)未對準(zhǔn)現(xiàn)象。未對準(zhǔn)可以在平行方向和角度方向上發(fā)生,也可以是兩者的組合(圖3)。當(dāng)其中一根軸與另一根軸成一個角度時,稱為角度未對準(zhǔn)(圖3 - a)。當(dāng)兩根軸在水平或垂直方向上錯位時,稱為平行未對準(zhǔn)(圖3 - b)。當(dāng)設(shè)備出現(xiàn)未對準(zhǔn)現(xiàn)象時,這可能會迫使部件在高于最初設(shè)計能力的應(yīng)力或負(fù)載下工作,從而影響更大的系統(tǒng),最終可能導(dǎo)致(系統(tǒng)或部件)過早失效。

圖3. 不同未對準(zhǔn)示例,包括(a)角度、(b)平行或兩者的組合

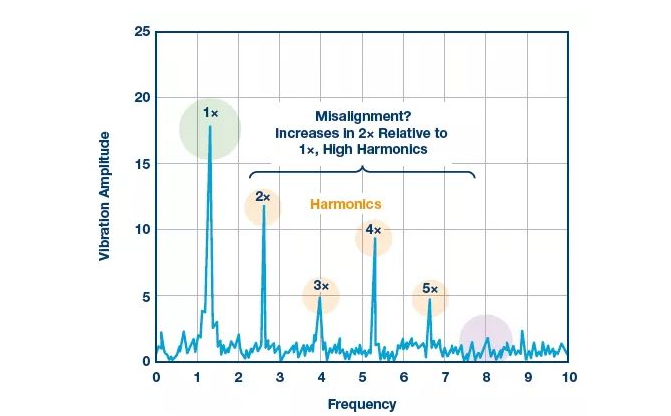

檢測和診斷方法:未對準(zhǔn)誤差通常表現(xiàn)為系統(tǒng)旋轉(zhuǎn)速率的二次諧波,稱為2×。2x分量在頻率響應(yīng)中不一定存在,但當(dāng)它存在時,其與1x的幅度關(guān)系可用來確定是否存在未對準(zhǔn)。增加的對準(zhǔn)誤差可以將諧波激勵到10×,具體取決于未對準(zhǔn)的類型、測量位置和方向信息。圖4突出顯示與潛在未對準(zhǔn)故障相關(guān)的特征。在測量時,也要將未對準(zhǔn)容差考慮其中,因為不同的機(jī)器類型、系統(tǒng)和工藝要求、旋轉(zhuǎn)速度決定了允許的未對準(zhǔn)容差。

圖4. 不斷增加的2×諧波加上不斷增加的更高次諧波,表明可能存在未對準(zhǔn)現(xiàn)象

在檢測過程中,為了更準(zhǔn)確地檢測到微小的未對準(zhǔn),就需要降低噪聲和保證高的分辨率;另外還需要足夠的帶寬來捕獲充分地頻率范圍。1x諧波有助于區(qū)分其他系統(tǒng)故障和未對準(zhǔn),尤其適合于較高轉(zhuǎn)速的機(jī)器。例如,為了準(zhǔn)確可靠地檢測不平衡,轉(zhuǎn)速超過10,000 rpm的機(jī)器(機(jī)床等)通常需要2 kHz以上的高質(zhì)量信息。

系統(tǒng)相位與方向性振動信息相結(jié)合,可進(jìn)一步改善對未對準(zhǔn)誤差的診斷。測量機(jī)器上不同點的振動并確定相位測量值之間或整個系統(tǒng)內(nèi)的差異,有助于深入了解未對準(zhǔn)是角度、平行還是兩種未對準(zhǔn)類型的組合。

滾動元件軸承缺陷

滾動元件軸承(圖5)幾乎會使用在所有類型的旋轉(zhuǎn)機(jī)械上,從大型渦輪機(jī)到慢速旋轉(zhuǎn)電機(jī),從相對簡單的泵和風(fēng)扇到高速CNC主軸。在運(yùn)作過程中,由機(jī)械引起的應(yīng)力或潤滑問題的假象通常就是滾動元件軸承缺陷;這些問題在軸承的機(jī)械部件內(nèi)產(chǎn)生小裂紋或缺陷,導(dǎo)致振動增加。

圖5. 滾動元件軸承

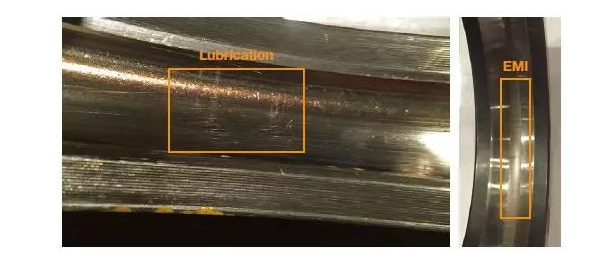

當(dāng)你發(fā)現(xiàn)設(shè)備有如下跡象,如潤滑污染、安裝不當(dāng)、高頻放電電流(圖6)或系統(tǒng)負(fù)載增加時,很有可能就是軸承缺陷,如果不及時處理,該故障很有可能導(dǎo)致災(zāi)難性的系統(tǒng)損壞,并對其他系統(tǒng)部件產(chǎn)生重大影響。

圖6. 潤滑與放電電流缺陷的示例

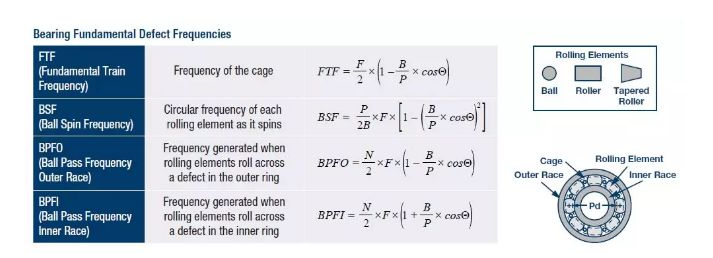

檢測和診斷方法:軸承的缺陷頻率可以根據(jù)軸承幾何形狀、旋轉(zhuǎn)速度和缺陷類型來計算,這有助與診斷故障(圖7)。對特定機(jī)器或系統(tǒng)的振動數(shù)據(jù)的分析,常常依賴于時域和頻域分析的結(jié)合,但是頻域和時域分析各有利弊。時域分析可用來檢測系統(tǒng)振動水平整體增加的趨勢。但是,這種分析包含的診斷信息非常少。頻域分析可提高診斷洞察力,但由于其他系統(tǒng)振動的影響,確定故障頻率可能很復(fù)雜。

圖7. 軸承缺陷頻率取決于軸承類型、幾何形狀和旋轉(zhuǎn)速率

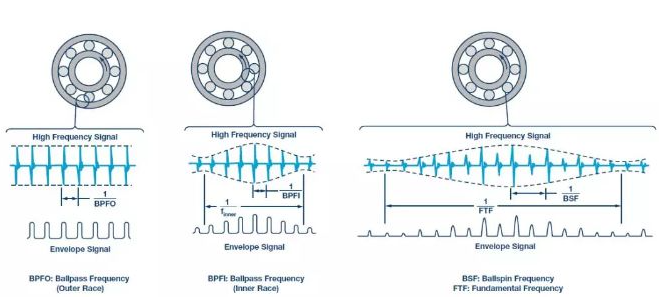

對于軸承缺陷的早期診斷,使用缺陷頻率的諧波可識別早期或剛出現(xiàn)的故障,從而在災(zāi)難性故障發(fā)生之前對其進(jìn)行監(jiān)控和維護(hù)。為了檢測、診斷、了解軸承故障的系統(tǒng)影響,包絡(luò)檢測(如圖8所示)等技術(shù)與頻域中的頻譜分析相結(jié)合,通常可提供更具洞察力的信息。

圖8. 諸如包絡(luò)檢測之類的技術(shù)可以從寬帶寬振動數(shù)據(jù)中提取軸承早期缺陷特征

在軸承缺陷的早期檢測中,低噪聲和足夠高的分辨率是至關(guān)重要的。在缺陷剛剛出現(xiàn)時,缺陷特征的幅度通常很低。由于設(shè)計容差,軸承固有的機(jī)械滑動會將幅度信息傳播到軸承頻率響應(yīng)中的多個倉,從而進(jìn)一步降低振動幅度,因此要求低噪聲以便較早地檢測到信號。

除了以上提及的兩點,帶寬對于軸承缺陷的早期檢測也是至關(guān)重要。在旋轉(zhuǎn)期間,每次撞擊缺陷時,都會產(chǎn)生包含高頻內(nèi)容的脈沖(參見圖8)。對軸承缺陷頻率(而非旋轉(zhuǎn)速率)的諧波進(jìn)行檢測可發(fā)現(xiàn)這些早期故障。由于軸承缺陷頻率與旋轉(zhuǎn)速率之間的關(guān)系,這些早期特征可以在數(shù)千赫茲范圍內(nèi)出現(xiàn),并延伸到10 kHz到20 kHz范圍之外。即使是低速設(shè)備,軸承缺陷的固有性質(zhì)也要求較寬帶寬以便及早檢測到缺陷,避免系統(tǒng)諧振和系統(tǒng)噪聲(會影響較低頻段)的影響。

動態(tài)范圍對于軸承缺陷檢測也很重要,因為系統(tǒng)負(fù)載和缺陷可能影響系統(tǒng)所經(jīng)受的振動。負(fù)載增加會導(dǎo)致作用在軸承和缺陷上的力增加。軸承缺陷也會產(chǎn)生沖擊,激發(fā)結(jié)構(gòu)諧振,放大系統(tǒng)和傳感器所經(jīng)受的振動。隨著機(jī)器在停止/啟動情況下或正常運(yùn)行期間的速度上升和下降,變化的速度會為系統(tǒng)諧振激發(fā)創(chuàng)造潛在的機(jī)會,導(dǎo)致更高幅度的振動。傳感器的飽和可能導(dǎo)致信息丟失、誤診斷,在某些技術(shù)的情況下甚至?xí)p壞傳感器元件。

齒輪缺陷

眾所周知,齒輪是許多工業(yè)應(yīng)用中動力傳遞的主要元件,承受著相當(dāng)大的應(yīng)力和載荷。齒輪的健康狀況對整個機(jī)械系統(tǒng)的正常運(yùn)行至關(guān)重要。在可再生能源領(lǐng)域,造成風(fēng)力渦輪機(jī)停機(jī)(以及相應(yīng)的收入流失)的最大因素是主動力系統(tǒng)中多級齒輪箱的失效,類似的考量也適用于工業(yè)應(yīng)用。而我們所說的齒輪故障就是時常發(fā)生在齒輪機(jī)構(gòu)的齒節(jié)中,其表現(xiàn)為齒根出現(xiàn)裂縫或齒面上有金屬被削除。造成的原因有磨損、過載、潤滑不良和齒隙,偶爾也會因為安裝不當(dāng)或制造缺陷而引起齒輪故障。

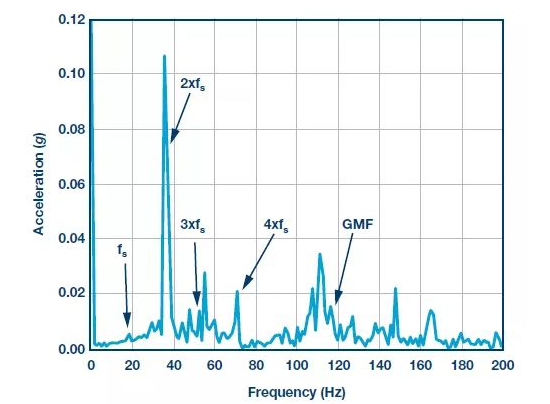

檢測和診斷方法:由于難以將振動傳感器安裝在故障附近,以及系統(tǒng)內(nèi)多種機(jī)械激勵引起的相當(dāng)大背景噪聲的存在,齒輪故障的檢測很棘手,在更復(fù)雜的齒輪箱系統(tǒng)中尤其如此。其中可能有多個旋轉(zhuǎn)頻率、齒輪比和嚙合頻率。因此,檢測齒輪故障可能要采用多種互補(bǔ)的方法,包括聲發(fā)射分析、電流特征分析和油渣分析。除了以上提及的分析法則,我們還要參考振動分析。在振動分析方面,加速度計通常安裝在齒輪箱殼體上,主要振動模式是軸向振動。健康齒輪的情況(如圖9所示),其產(chǎn)生的振動特征的頻率是所謂齒輪嚙合頻率,等于軸頻率和齒輪齒數(shù)的乘積。通常還存在一些與制造和組裝容差相關(guān)的調(diào)制邊帶。當(dāng)發(fā)生齒裂紋之類的局部故障時,每次旋轉(zhuǎn)中的振動信號將包括系統(tǒng)對相對低能級的短時沖擊的機(jī)械響應(yīng)。這通常是低幅度寬帶信號,一般被認(rèn)為是非周期性和非靜態(tài)的。

圖9. 健康齒輪的頻譜,曲軸轉(zhuǎn)速為~1000 rpm,齒輪轉(zhuǎn)速為~290 rpm,齒輪齒數(shù)為24

但是僅憑標(biāo)準(zhǔn)頻域技術(shù)并不能精確識別齒輪故障。由于沖擊能量包含在邊帶調(diào)制中,其中還可能包含來自其他齒輪對和機(jī)械部件的能量,因此頻譜分析可能無法檢測早期齒輪故障。時域技術(shù)(例如時間同步平均)或混合域方法(例如子波分析和包絡(luò)解調(diào))一般更合適。

在檢測的過程中,我們也要注意這幾點,首先,寬帶寬對于齒輪故障檢測非常重要。因為齒輪齒數(shù)在頻域中是乘數(shù)。即使對于相對低速的系統(tǒng),所需的檢測頻率范圍也會快速上升到數(shù)kHz區(qū)域。此外,局部故障進(jìn)一步擴(kuò)展了帶寬要求。同樣重要還有分辨率和低噪聲,通過前文講述我們了解到將振動傳感器安裝在特定故障區(qū)域附近是很困難的,這意味著機(jī)械系統(tǒng)可能會使振動信號發(fā)生較高程度的衰減,因此能夠檢測低能量信號至關(guān)重要。此外,由于信號不是靜態(tài)周期信號,因此我們不能依賴于從高本底噪聲中提取低幅度信號的標(biāo)準(zhǔn)FFT技術(shù),傳感器本身的本底噪聲必須很低,尤其在混合了不同元件的多個振動特征的齒輪箱環(huán)境中。

潤滑油在線監(jiān)測的意義

通過對潤滑油污染狀況進(jìn)行在線檢測,進(jìn)行按質(zhì)換油措施,不僅能節(jié)省巨大的不必要開支,還能獲得其他一系列的巨大經(jīng)濟(jì)效益和社會效益,研究潤滑油在線檢測技術(shù)具有重大意義:

(1)實時監(jiān)測潤滑油品質(zhì),確定最佳換油期,減少油液消耗,降低失效油液排放。

近年來,許多企業(yè)及科研單位已充分認(rèn)識到通過檢測油液品質(zhì)來確定換油周期的重要性,通過油液品質(zhì)關(guān)鍵參數(shù)的測定,獲取最佳的換油期,實現(xiàn)按質(zhì)換油。按質(zhì)換油可大大降低費(fèi)用。更重要的是能夠及時發(fā)現(xiàn)油液的失效信息,及時換油,提前采取措施予以消除,從而避免造成因為油液失效帶來的重大損失。

根據(jù)公開資料顯示,濟(jì)南某汽車運(yùn)輸有限公司對在用油液質(zhì)量檢測已有了較大的發(fā)展,并取得了一定的成效。對汽車在用油液開展進(jìn)行質(zhì)量檢測,實行按質(zhì)換油后,汽車技術(shù)狀況良好,機(jī)油消耗下降了 8.9%~51%。汽運(yùn)公司在下屬的安豐運(yùn)輸公司車輛試行對在用油液進(jìn)行檢測,實行按質(zhì)換油,使換油周期平均提升了1/3,機(jī)油消耗下降25%。

根據(jù)中國汽車協(xié)會統(tǒng)計計算,在2007-2008 年度中,中國油液消耗量超過 700萬噸,其中54%為車輛消耗。據(jù)此計算我們可以知道,在車輛行業(yè)中,如果實現(xiàn)按質(zhì)換油技術(shù),一年全國可以節(jié)省 124.74 萬噸,同樣這也是每年能夠減少的排入自然環(huán)境中的油液,在一定程度上緩解了當(dāng)前的環(huán)境惡化壓力。有資料表明,我國每年消耗的內(nèi)燃機(jī)潤滑油占潤滑油年消耗量的40%以上。實行按質(zhì)換油,對節(jié)省油料、節(jié)約能源、提高內(nèi)燃機(jī)的技術(shù)水平和使用壽命,都是非常重要的。

(2)減少動力的維修費(fèi)用及停車維修時間,延長使用壽命。

按質(zhì)換油,克服了固定換油期的缺點,對于工作于惡劣環(huán)境條件下的車輛,準(zhǔn)確的判斷換油時間。減少了因油液失效而帶來的機(jī)械設(shè)備損壞,從而減少了維修費(fèi)用,延長了機(jī)械設(shè)備的使用壽命。根據(jù)國內(nèi)外調(diào)查結(jié)果顯示,按質(zhì)換油除節(jié)約了油液費(fèi)用外,可提高機(jī)械設(shè)備的完好率及減少由于磨損而帶來的經(jīng)濟(jì)效益是節(jié)約油液費(fèi)用的5倍。

(3)提高車輛使用性能,促進(jìn)汽車技術(shù)發(fā)展。

汽車技術(shù)發(fā)展的方向是智能化、人性化,減少勞動力消耗。將油液檢測工作自動化,實現(xiàn)實時監(jiān)測油液品質(zhì),便于車輛使用者輕松掌握車輛潤滑系統(tǒng)運(yùn)行狀況,能夠提高汽車的使用性能,促進(jìn)汽車技術(shù)的發(fā)展。

如果您需要:,請聯(lián)系我們。智火柴,國內(nèi)知名油液監(jiān)測系統(tǒng)提供商!

相關(guān)文章

最新動態(tài)

抗磨油粘度及磨損在線監(jiān)測···

抗磨油廣泛應(yīng)用于各種重負(fù)荷機(jī)械設(shè)備中,其主要功能是···

潤滑油粘度、水分及磨損監(jiān)···

潤滑油在機(jī)械設(shè)備中起著減少摩擦、降低磨損、冷 卻和···

煤油污染度及水分監(jiān)測解決···

煤油作為一種重要的工業(yè)燃料和溶劑,其品質(zhì)對設(shè)備的運(yùn)···

液壓油污染度及水分監(jiān)測解···

液壓系統(tǒng)廣泛應(yīng)用于工程機(jī)械、制造設(shè)備、航 空 航 ···

油液污染度與油液磨粒的區(qū)···

在機(jī)械設(shè)備、液壓系統(tǒng)及航 空 航 天等領(lǐng)域,油液是···