如何測量油中的水分(檢測潤滑油水含量的5個方法)

潤滑油中除固體顆粒外,水分可能是所有污染物中危害最大的。雖然水的存在常常被忽視,但它卻是引發機器故障的主要原因,因為油液中過量的水分污染會導致潤滑油過早降解、加劇腐蝕和磨損。

液壓油和潤滑油一旦被水分污染,就會對潤滑劑和機器本身產生降解作用。雖然一些添加劑會吸附在水中并在水與油分離時被去除,但其他添加劑會被水引起的化學反應破壞。水還會促進潤滑油的氧化,導致機器表面生銹和腐蝕,并降低關鍵的承載油膜強度。從本質上講,水對設備構成的風險是主要的,應積極控制。

水在潤滑油中的不同狀態:

水以溶解或游離狀態與油液共存。當單個水分子由于水對流體的化學吸引力而分布在整個油中時,它處于溶解狀態。粘度、基礎油類型和狀況、雜質和添加劑包等許多因素決定了油溶解的水量。

此外,溶解體積是油溫度的函數,因此濕度報告為相對濕度(取決于溫度)。如果油在給定溫度下溶解了所有可能的水,則油已飽和。溶解的水很難控制,但對機器和油造成的損害很小。

當飽和油的溫度降低時,它達到水不會凝結成游離形式的程度。這稱為露點溫度。游離水是水與油共存的另一種狀態。當未溶解的水滴物理懸浮在油中時,水處于游離狀態。

大的球體往往會分離到容器或污水坑的底部。然而,在機械設備中,齒輪、泵、軸承等的剪切力往往會將水壓碎成小球,從而形成穩定的乳化液。

乳化液是化學不溶性物質(如油和水)物理共存的穩定狀態。降低油表面張力的添加劑和雜質可以充當強化乳液的劑。游離水和乳化水對機器和潤滑劑構成最大的風險,應嚴格控制。

1.視覺裂紋測試

確定油中是否存在水的最簡單方法是使用視覺裂紋測試。雖然這是識別低至 500 ppm 的游離水和乳化水的有效測試,但其最大的局限性在于該測試是非定量的且相當主觀。

夾帶的揮發性溶劑和氣體可能會出現誤報。盡管如此,作為實驗室和現場的篩選工具,在需要對游離水和乳化水快速給出“是”或“否”答案的情況下,裂紋測試始終會發揮作用。

2.紅外光譜分析

FTIR可以成為篩選含水量超過 1,000 ppm 的樣品的有效方法,前提是可用于光譜扣除的正確的新油基線。然而,由于其有限的精度和相對較高的檢測限,FTIR 在許多需要低于 1,000 ppm 或 0.1% 的精確水濃度的情況下是不夠的。

迪恩和斯塔克方法

測定油中水的經典方法是迪安斯塔克蒸餾法 (ASTM D95)。這種測試方法相當繁瑣,并且需要較大的樣本才能保證準確性,這也是目前生產型油液分析實驗室很少使用的原因。

該方法涉及油樣的直接共蒸餾。當油被加熱時,任何存在的水都會蒸發。然后將水蒸氣冷凝并收集在刻度收集管中,以便可以測量蒸餾產生的水的體積作為所用油的總體積的函數。

3.卡爾費休水分測定儀

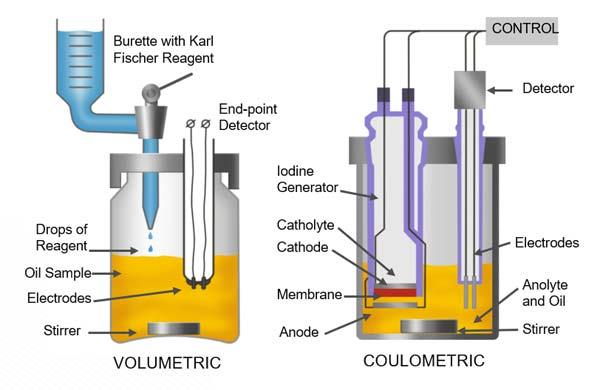

當需要準確度和精 密度來確定油樣中游離水、溶解水和乳化水的含量時,卡爾費休水分測試,是首 選方法。然而,即使在卡爾費休測試的范圍內,也使用了多種方法。

所有卡爾費休程序的工作方式基本相同。使用標準卡爾費休試劑滴定油樣直至達到終點。測試方法的差異取決于測試所用樣品的量和確定滴定終點的方法。

常用的卡爾費休方法遵循 ASTM D1744,涉及樣品的體積滴定,使用電位池確定終點。雖然這種方法可靠且精 確,但在低水濃度(200 ppm 或更低)下可能存在重現性問題。此外,測試可能會受到含硫添加劑(例如,AW 和 EP 型添加劑)和因磨損碎片而可能存在的鐵鹽的干擾。

這兩種物質都與卡爾費休試劑發生反應,就好像它們是水一樣,可能會產生假陽性,導致水濃度過高。事實上,新的、干凈的、干燥的 AW 或 EP 油的讀數可能高達 200 至 300 ppm,這是由于添加劑的反應,而不是因為水分過多。

實驗室已改用 ASTM D6304 中描述的庫侖滴定方法。該方法在低水濃度下比 D1744 更可靠,并且不易產生干擾效應,盡管由于含硫添加劑的影響,AW 和 EP 添加油中的水含量可能高達 100 ppm。

可靠的方法是 ASTM D6304,包括共蒸餾。在共蒸餾方法中,油樣在真空下加熱,使樣品中存在的水分蒸發。水蒸氣被冷凝并溶解到甲苯中,然后使用 D6304 程序進行滴定。

由于廢油樣品中可能存在的添加劑和其他干擾污染物仍然溶解或懸浮在油中,因此甲苯中的冷凝水不受干擾影響,并且是樣品中存在的水的真實計數。

另一種不太常用的方法是 ASTM D1533,它用于使用庫侖卡爾費休試劑測定變壓器油中低至 10 ppm 或更低的水濃度。

4.氫化鈣測試套件

確定現場水濃度的最簡單方便的方法之一是使用氫化鈣測試套件。該方法采用水與固體氫化鈣的已知反應來產生氫氣。由于反應按化學計量發生,因此釋放的氫氣量與樣品中存在的水量成正比。

因此,樣品中的水含量可以通過測量密封容器中由于樣品中的任何水與氫化鈣反應時釋放氫氣而引起的壓力升高來確定。據報道,如果使用正確,這些測試套件的游離水或乳化水濃度可精 確至 50 ppm。

5.油液飽和度傳感器

當油樣中的水含量低于飽和點時,可以使用飽和度(露點)傳感器來間接量化水含量。油的飽和點就是在給定溫度下油含有盡可能多的溶解狀態水的點。

此時,油已飽和或相對濕度為 100%。大多數飽和度傳感器使用薄膜電容裝置,其電容根據其所浸沒的流體的相對濕度而變化。事實證明,飽和度傳感器在確定廢油的飽和度百分比方面是準確可靠的。

飽和度傳感器的最大缺點是飽和點很大程度上取決于溫度以及極性物質的存在(或不存在),包括添加劑、污染物和磨損顆粒。此外,由于水位超過飽和點(大多數工業油通常為 200 至 600 ppm),飽和度傳感器無法準確量化水含量。

盡管有這些限制,只要經常和常規使用,飽和度傳感器仍然可以成為現場確定濕度的有用趨勢工具。

監測和控制任何潤滑系統中的水位都很重要。無論是大型柴油機、蒸汽輪機、液壓系統還是電力變壓器,水都會對設備的可靠性和壽命產生重大影響。

定期水分監測,無論是簡單的現場裂紋測試還是基于實驗室的卡爾費休水分測試都應成為標準的狀態監測工具。但請記住,與所有測試一樣,用于檢測油中水分的方法也各有優缺點,因此請務必選擇滿足您的需求和所需檢測限的方法。

如果您需要:潤滑油水含量監測系統,請聯系我們。智火柴,國內知名油液監測系統提供商!