摩擦學:深入了解不同摩擦類型及其后果

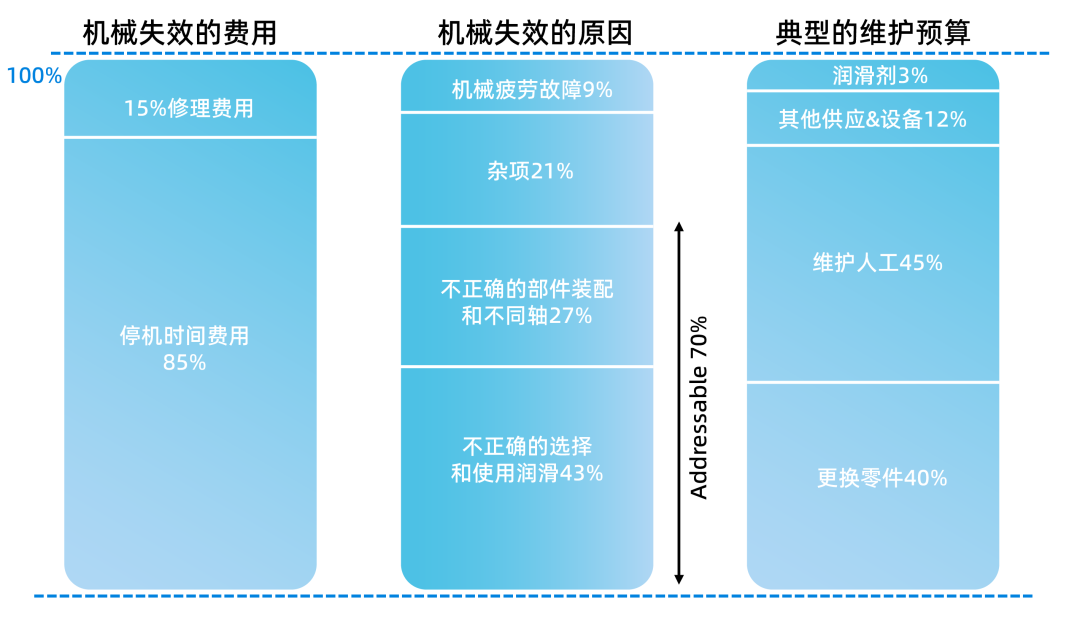

傳統的潤滑油狀態監測使用實驗室的物理化學分析技術,對正在使用的潤滑油樣品進行綜合分析,以獲取設備潤滑和磨損狀況的信息,并預測設備磨損過程的發展,及時發現故障或預防故障的發生。

根據調查結果,這種離線油液分析方法存在一些問題。其中,有50%的情況未能發現問題,45%的情況顯示潤滑油即將失效,但無法及時確認具體故障,只有5%的情況下成功檢測出嚴重問題。這樣高成本低效率的情況導致了大量人力物力的浪費,且故障無法被及時診斷和解決。

因此,預測設備磨損程度,判斷設備健康狀態,對潤滑系統中磨損顆粒的在線監測尤為關鍵。

摩擦的后果:

【產生磨損】

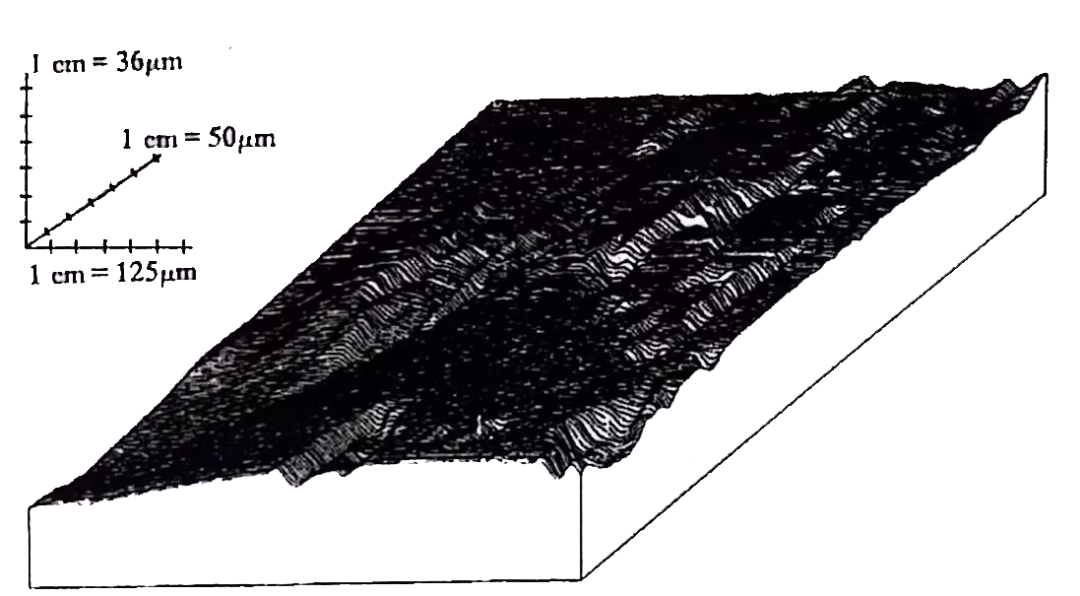

由于表面的相互運動,導致機械表面的破壞。導致系統中磨損顆粒的產生。

常見的磨損類型:

● 黏著磨損

● 兩體研磨磨損

● 三體研磨磨損

● 表面疲勞

【導致熱的產生(發熱)】

過熱帶來的影響:

● 失去粘度

● 加速添加劑消耗

● 加速油的氧化

● 增加漆膜傾向

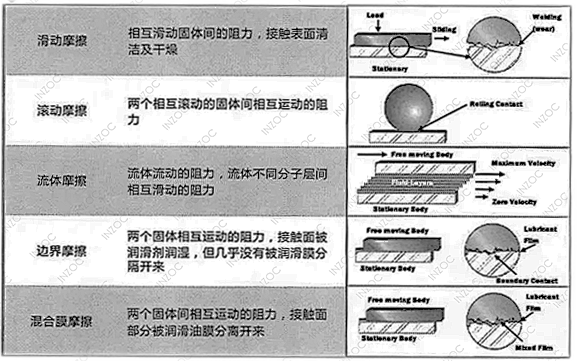

常見的摩擦類型

摩擦類型是指在不同條件下,摩擦表面之間相互接觸產生的不同磨損現象。以下是對四種常見摩擦類型的解釋:

【黏著磨損】在摩擦過程中,由于表面之間的強烈接觸,使得微小的金屬顆粒在相對運動時發生粘著現象,在分離時被從一個表面轉移到另一個表面,導致表面的破壞。這種磨損通常會在高載荷、低速度和粗糙表面條件下發生,例如,機械零件的起步和停止過程。

【兩體研磨磨損】兩個表面之間的直接接觸,并且它們之間沒有有效的潤滑層。表面會因為相對運動而相互磨損。常發生在沒有潤滑劑或潤滑不足的情況下,例如,金屬件之間的直接接觸。

【三體研磨磨損】在摩擦過程中,存在第三個物質(通常是固體顆粒或液滴)在摩擦表面之間,導致更為復雜的磨損現象。這些第三體顆粒在表面之間滾動或滑動,加速了表面的磨損過程。通常發生在含有顆粒潤滑劑中,例如,潤滑油中的雜質顆粒引起的磨損。

【表面疲勞】在重復應力作用下,表面發生微小裂紋和剝落,導致材料的表面破壞。通常與周期性的加載和高應力有關,例如,金屬材料在振動、沖擊或循環載荷下經歷的磨損。

針對不同類型的摩擦,可以采取相應的潤滑措施、材料優化和工藝改進,以減緩磨損過程,延長設備的使用壽命,提高工作效率,降低能量損耗,從而更加經濟高效地運行工業設備。

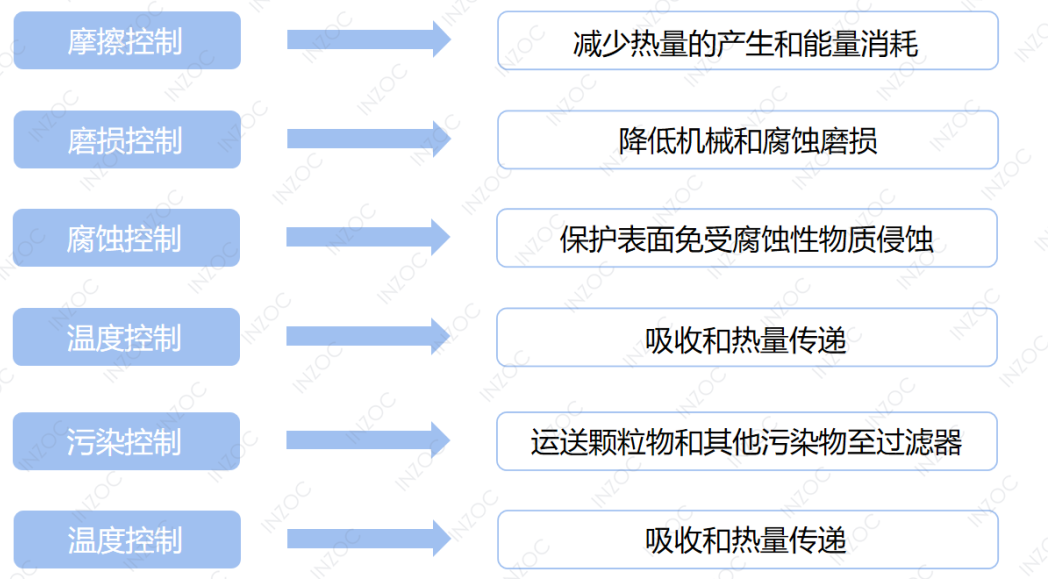

潤滑油功能

提示:基于應用,潤滑還有其他的功能,例如密封(燃燒氣體),牽引介質(液力耦合器,離合),減振,控制廢氣排放

通過摩擦控制、磨損控制、腐蝕控制和溫度控制等措施,我們可以有效降低能量損耗、延長設備壽命,保護表面免受腐蝕性物質侵蝕,吸收和傳遞熱量,并對運送顆粒物和其他污染物至過濾器進行有效處理。不僅為工業領域帶來技術創新,還在環境保護和資源節約方面發揮著重要作用。

如果您需要:潤滑油狀態監測系統,請聯系我們。智火柴,國內知名油液監測系統提供商!