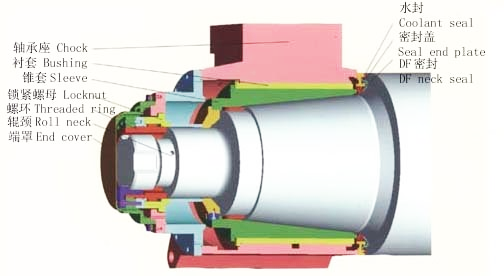

鋼廠軋機在線油液監測與診斷預警的智能化改造

水污染、粘度波動、油溫過高等軋機潤滑系統難以避免的問題,同時引發的軸承磨損、故障停機、檢修負擔,讓眾多鋼企倍感頭疼。那么,一些前瞻性的鋼企在嗅到“智能化改造”的商機時,紛紛加入智慧潤滑在線監測診斷領域,讓設備運維不再是難題。

一、方案落地前的現狀把握

下面是某鋼企的運維人員在實施在線油液監測項目后的有感而發:

某鋼企運維員:

在項目落地前,公司對軋鋼潤滑站的油品監測采用的方法是離線檢測,通過線下油品取樣后,外送檢測機構對油品進行化驗分析檢測。

不同的取樣手法往往導致檢測結果大相徑庭,難以窺見真實的油況全貌。且存在時效性較差的弊端,無法為設備起到預檢、預修的作用。

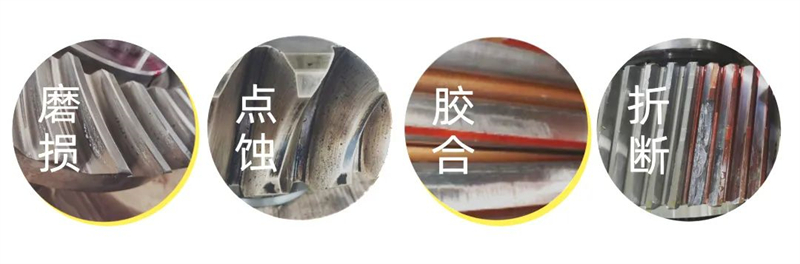

當油液發生污染、劣化等情況且未被及時發現,出現以下情況在所難免:

● 油品粘度波動,油膜失效、加速齒輪、軸承等部件磨損,使用壽命下降,給軋機正常運行帶來嚴重影響;

● 油品污染、造成清潔度下降;

● 軋機的液壓、潤滑系統進水,且未被及時發現,油品乳化現象時有發生;

● 軸承燒損故障停機,損失巨大。

理論上,油膜軸承不會發生磨損,但惡劣軋鋼環境下,潤滑系統密封一旦失效,異物侵入潤滑體系將引發磨損,累積至失效,發生重大故障。

智火柴:

油膜軸承潤滑系統中,粘度與水分為核心理化參數,其波動直接影響軸承性能。實時監測軋機油液可以很好預防油溫波動引發的粘度偏低阻礙動壓油膜構建帶來的磨損加劇,軸承擦傷、膠合。

著重監測軋機油液水分,可預防密封失效導致的外界水分污染、油液乳化、添加劑失效、油泥生成及金屬銹蝕、軸承失效等不利反應。

某鋼企運維員:

看來,嚴格把控粘度與水分,監測磨損狀態才是解決問題關鍵。

但單從粘度與水分的監測會受到油溫異常、流體沖擊、壓力波動、油中氣泡等軋機復雜工況干擾,難以綜合評估油品健康指數。

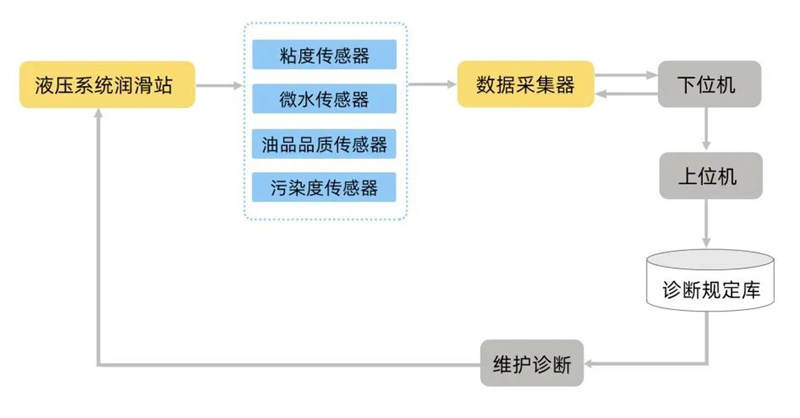

而加裝一套在線油液監測系統能應對上述問題。結合先進數字化與遠程診斷技術,實現了油液使用的智能化預測與管理,覆蓋油液從監測到優化的完整生命周期。

關鍵在于它的內部集成的高靈敏油品傳感器可按液壓、齒輪潤滑系統的不同工況需求定制化搭配。

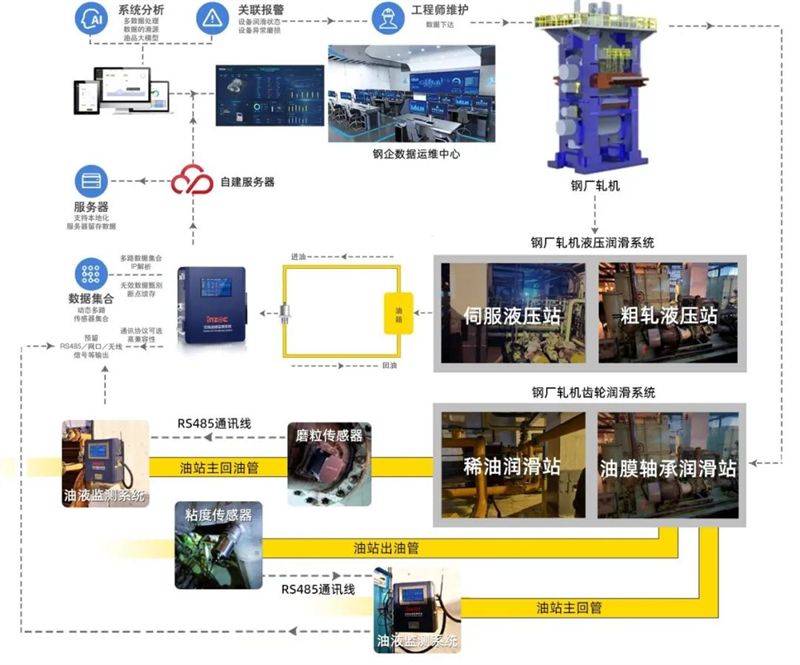

▲軋機液壓潤滑站系統部署框架

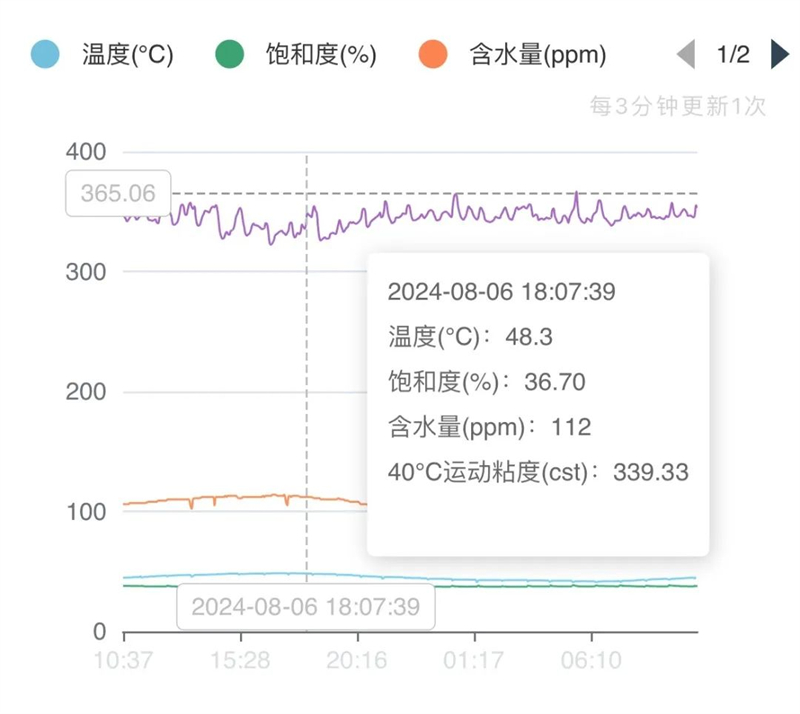

整合并屏顯了粘度、溫度、微量水分、含水率、磨損顆粒、污染等級、介電常數、流量、壓力、振動等油況指標。

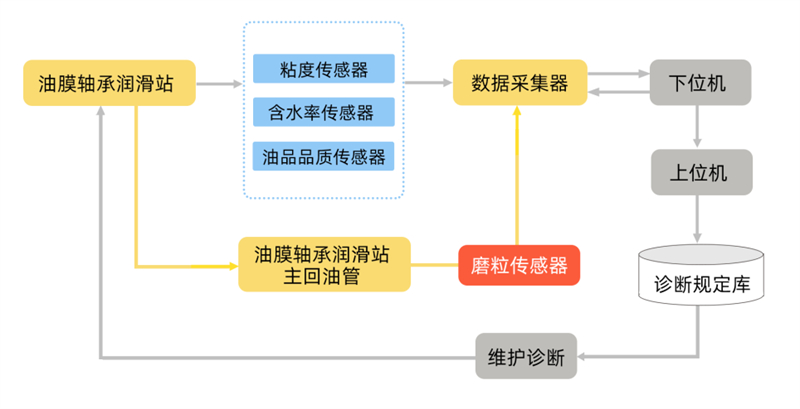

▲軋機油膜軸承齒輪潤滑站系統部署框架

清去除無效數據的干擾,1:1還原真實的油況,該技術是智火柴在油液監測業內的shou發之作,通過多方實的實地考察,切實考慮企業設備油況,讓油液監測發揮真的價值,讓企業手握準確可靠的設備體征。

此外,用戶可隨時隨地通過直觀的大屏顯示或手機微信小程序,輕松獲取監測報告與數據分析,為制定維護計劃、優化換油周期提供科學依據。

某鋼企作為實踐先鋒,選擇軋機稀油潤滑站作為shou個應用場景,部署一套在線油液監測系統。

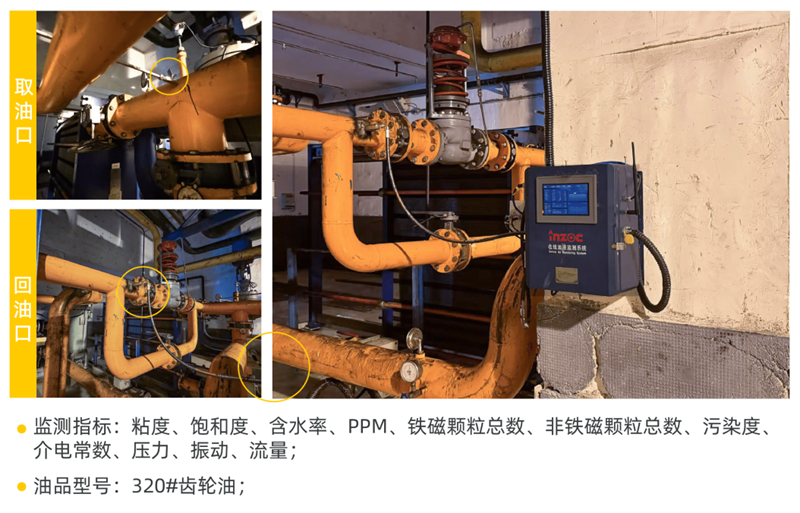

▲軋機稀油潤滑站

為了評估設備的潤滑健康以及過濾器的性能,將取油口設在軋機稀油潤滑站的過濾器后冷 卻主油管點位,并在溢流回油管處設為回油口,實現油路循環監測。

理論上,油膜軸承不會發生磨損,但惡劣軋鋼環境下,潤滑系統密封一旦失效,異物侵入潤滑體系將引發磨損,累積至失效,發生重大故障。

智火柴

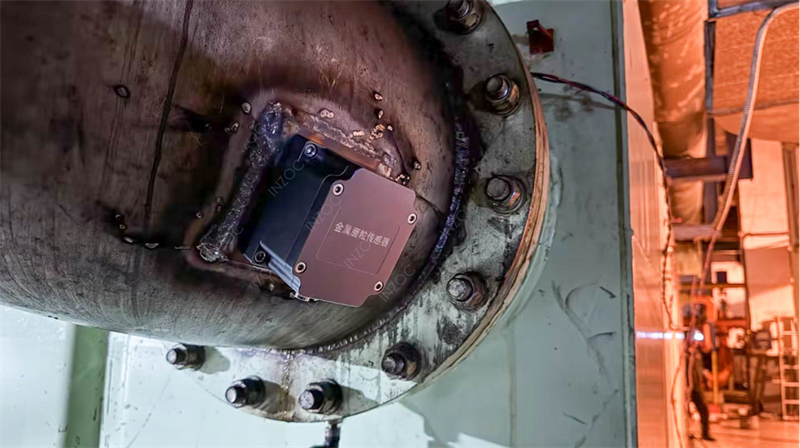

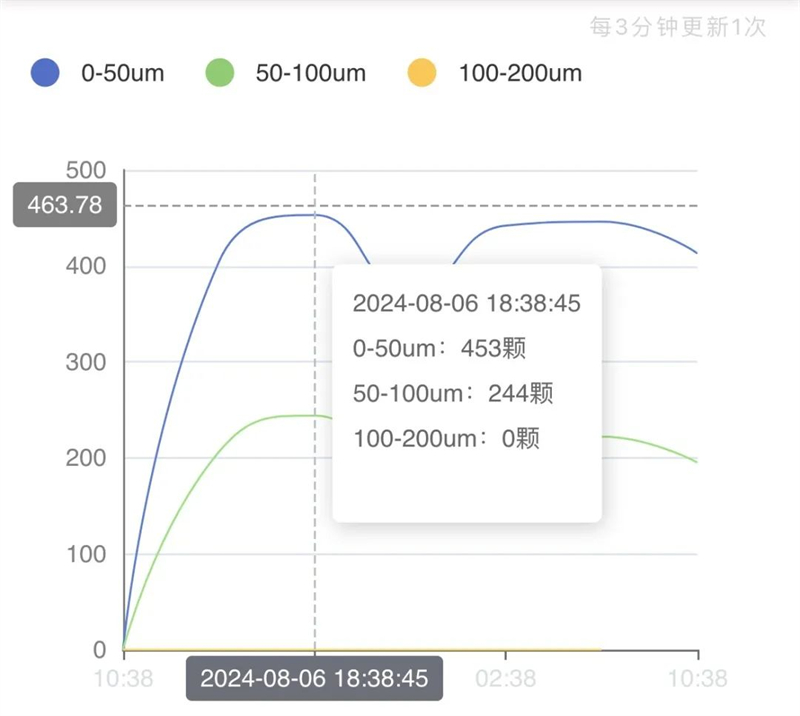

針對軋機長期運行導致的磨損問題,為準確掌握油路內磨粒累積狀況,某鋼企特向智火柴提出了定制化需求。在稀油潤滑站主回油管的過濾器前端加裝一個油液金屬磨粒傳感器。

此傳感器能全方面監測鐵磁與非鐵磁顆粒總量,實現早期預警,預防因磨粒積聚導致的故障。

結合在線油液監測技術,過濾器前置傳感器直接反映油路真實磨粒水平,配合過濾器后油質理化監測,雙 管齊下:一方面監測油液健康狀態,另一方面驗證過濾器效能,為企業提供科學依據,決策油品與濾芯更換時機,確保軋機穩定運行與維護。

三、軋機潤滑站監測系統應用案例

為進一步鞏固、優化成果,并實現對軋機全系統油液狀態的監控,該鋼企采取了前瞻性的升級措施:在軋機的粗軋液壓站、伺服液壓站以及油膜軸承潤滑站等關鍵油路的過濾器前端處,分別加裝了一套在線油液監測系統。

粗軋液壓站

伺服液壓站

油膜軸承潤滑站

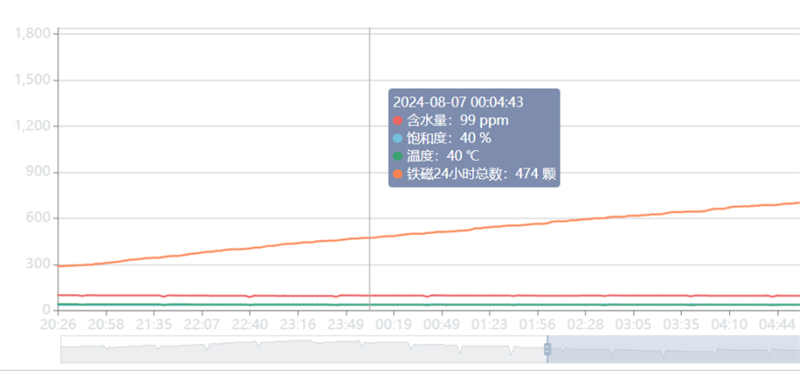

該鋼企業軋機自引入智能優化方案以來,成效顯著。得益于創新的油液云平臺技術,該系統實現了對油液質量的即時、準確監控。

通過云平臺的智能預警機制,油液的含水率與粘度異常波動被迅速捕捉并反饋,同時,磨粒數據的持續上升趨勢也被及時識別,預警了潛在的進水乳化風險及異常磨損問題,顯著提升了設備運行的穩定性和安全性,多次成功避免了生產中斷與設備損壞的危機。

不僅實現了對油液質量的持續、實時追蹤,還大幅提升了故障預警的靈敏度和準確性,為軋機的穩定運行構筑起了一道堅實的防護屏障。

如果您需要:鋼廠油液在線監測,請聯系我們。智火柴,國內知名油液監測系統提供商!