礦山安全 | 油液監測在煤礦綜采面的智慧運維,實現設備故障提前感知

一座1000萬噸級的大型煤礦,假設每日產煤3萬噸,基于400元/噸的煤價計算,非計劃性停產1天將導致1200萬元的經濟損失。為確保煤礦安全生產,國家及相關部門一直高度關注,并在近年來通過法律法規和政策措施解決相關問題。

一、預測性維護助推礦山安全轉型

如下圖所示,通過國家礦山安全監察局副局長張昕對《關于進一步加強礦山安全生產工作的意見》的介紹與解讀,不難看出“事前預防轉型”是推進礦山行業高質量發展的重要途徑之一。

來源 | 國-務-院-新-聞-辦 網站

煤炭企業在特殊的生產環境下,設備生產安全至關重要。目前,主要采用點巡檢結合修復性維護、定期拆解維修、事后搶修等方式進行設備監測,但其監測手段有限,導致設備故障難以控制。為此,預測性維護成為安全生產的關鍵突破口,通過數據采集、算法模型和大數據分析等技術手段,實現設備狀態的在線實時監測。

應用預測性維護可大程度減少非計劃性停機,避免經濟損失。同時,該方法還能有效解決設備“過修”、“欠修”問題,優化煤炭企業的備件庫存。一座1000萬噸級的大型煤礦每年需花費上億元用于備件庫存,預測性維護可避免資源配置浪費,提高生產效益。

在經濟和市場形勢的雙重壓力下,降本增效成為煤炭企業亟待解決的難題。從設備端出發,預測性維護為企業提供了切實可行的降本增效方案。

相關數據表明,通過采用預測性維護,煤炭企業可顯著降低設備的非計劃停機時間,降幅達20%-35%,同時延長設備使用壽命10%-20%,將設備運維綜合成本降低20%-40%。在如此嚴峻的形勢下,業內普遍達成共識,即如何在降低人員傷亡、減少設備故障、降低經濟損失方面,由事后補救搶修轉變為事前預防,成為業內迫切需要解決的關鍵問題。

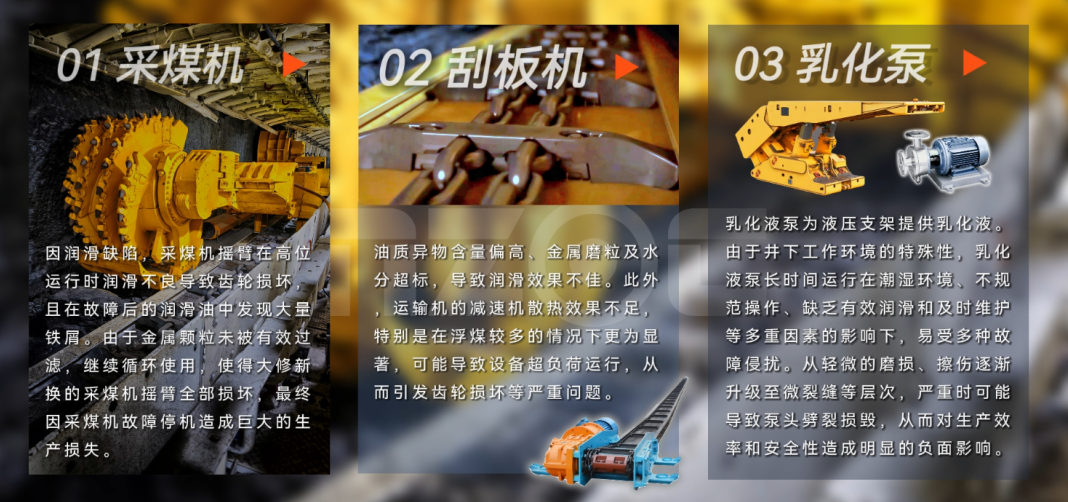

二、煤礦綜采智能化開采中機電設備故障痛點

綜采工作面智能化開采是實現煤礦井下無人則安、煤炭資源高 效開發的重要技術手段,然而卻難以避免的是液壓支架、采煤機、刮板輸送機等機電一 體化成套裝備等綜采設備在面臨惡劣工況的干擾、工作強度的增加以及人停機不停的生產模式下,使得設備的老化速度加劇、故障率大幅提高,嚴重制約了綜采工作面的生產效率。

因此,煤礦綜采面的智能化開采須緊跟智能化油液監測診斷技術的步伐,以實現對系統故障的精 準高 效識別。在實際操作中,許多企業已經朝著“數智化”的運維管理方向邁進。通過智能潤滑系統的應用,可以解決工況復雜性、高安全要求和經濟效益之間的平衡難題。

三、油液監測在煤礦綜采面的智慧運維

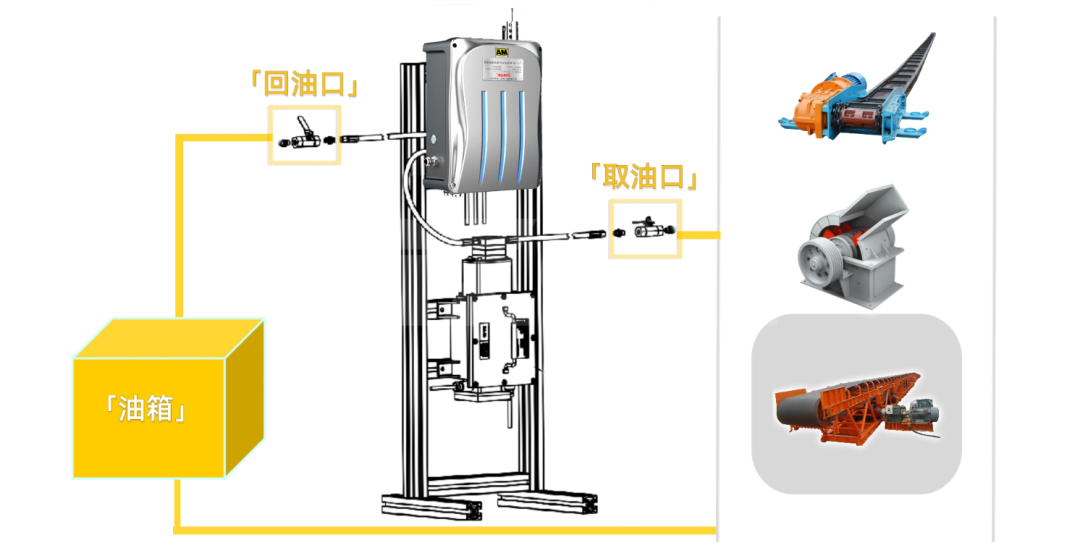

▲宣傳片 | YJY12監測系統在煤礦綜采面的應用

智慧油液監測系統在煤礦綜采面展現了令人矚目的廣泛應用。通常,在刮板機、破碎機、運輸機機頭等綜采設備上選擇接頭處,通過球閥連接在線監測裝置的油管。采用小型防爆煤安油泵作為動力,實現油液在齒輪箱或液壓系統與在線監測裝置之間的24小時無間斷循環監測。設備通過自帶通訊模塊,植入煤礦的IP頻段,實現環網通訊,傳輸至地面控制平臺。

油液監測系統不僅是煤礦綜采面設備管理的得力助手,更是保障生產持續穩定運行的智慧守護者。

通過數據的監測與挖掘可對設備制造、健康管理以及生產流程優化提出科學建議和方案,由事后補救搶修轉變為事前預防,使運維人員在設備故障早期出現的潛在隱患采取維護措施,讓煤礦生產更智能,更安 全,更高 效。

未來,智慧油液監測系統將成為煤礦綜采面不可或缺的技術支持,引 領煤礦行業朝著更加智能化的方向邁進。

相關閱讀:礦用本安油液在線監測系統、煤炭能源油液監測解決方案

如果您需要:采礦油液在線監測系統,請聯系我們。智火柴,國內知名油液監測系統提供商!