預警先行,維護無憂:鋼鐵企業油液監測智能化項目見成效

鋼鐵產業,作為工業經濟體系的基石與驅動力,對生產裝備的持續高 效運作及安全性能提出了從未有的高標準。在惡劣的運行條件下,設備面臨著潤滑油品質退化、污染加劇及水分滲入等嚴峻挑戰,這些均成為削弱設備可靠性、遏制生產效率提升的關鍵因素。

隨著國家對環保政策的持續加碼,鋼鐵企業正處于轉型升級的關鍵節點,既要確保生產設備的穩定運行,又要積極響應節能減排號召,減輕因設備故障引發的環境污染風險,同時面臨降低維護成本、減少意外停機的雙重考驗。在此背景下,引入智能化、實時化的在線油液監測系統,成為了鋼鐵行業轉型升級、提質增效的迫切需求。

一、項目背景及部署

2023年,河北一家鋼企引進了3臺智火柴在線油液監測系統,分別安裝在酸軋軸承潤滑站、酸軋拉矯機潤滑站以及高壓液壓站,并開始穩定運行。

系統在部署過程中,針對不同設備潤滑站的特性及通病進行了差異化配置,能夠實時監測油液中的關鍵指標,包括溫度、密度、V40粘度、污染度、介電常數、飽和度、含水率以及金屬磨粒等。所有數據均上傳至智火柴智慧潤滑油液云平臺,實現油液狀態的可視化和異常預警。

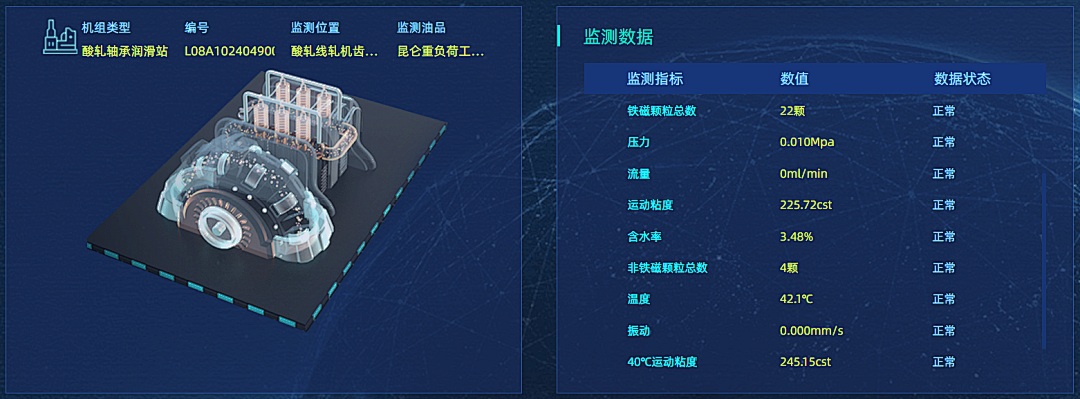

▲油液云平臺-在線油液監測預警系統

據初步估算,采用此系統后,該鋼企有望實現設備故障率下降至少30%,維護成本減少約20%,同時,通過準確管理油液消耗與更換周期,減少廢棄油液處理量,為企業的綠色可持續發展貢獻力量。

酸軋軸承潤滑站

為應對設備常面臨因重載和高溫工作環境導致的潤滑失效問題,如油液粘度異常、水分侵入引起的乳化、以及金屬磨粒積累加劇的磨損。配置了IOL-EX在線油液監測系統,著重監測含水率的變化趨勢。

監測油品:昆侖重負荷工業齒輪油KG320

監測指標:溫度、粘度、含水率、密度和金屬磨粒(鐵磁顆粒、非鐵磁顆粒)等;

及時發現油液的老化、污染和磨損加劇情況,從而預防軸承因潤滑不佳而發生的過度磨損、卡滯甚至失效,確保酸軋生產線的連續穩定運行。

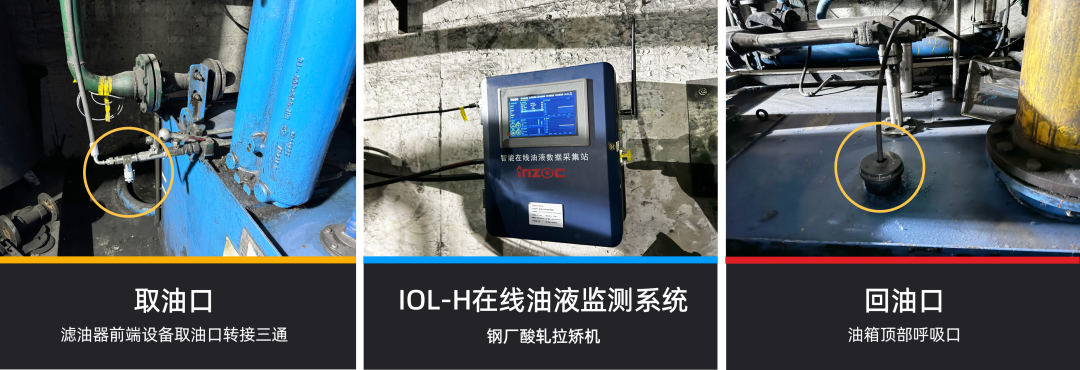

酸軋拉矯機潤滑站

其潤滑系統容易因工作環境的惡劣而遭受污染,導致油液金屬磨粒增多和污染度上升。為此配置的是IOL-H2在線油液監測系統及時捕捉油液老化、污染加劇和機械磨損的早期信號。

監測油品:殼牌可耐壓S2 G220油品;

監測指標:粘度、金屬磨粒、溫度、密度、介電常數、含水率、油品品質等;

在故障早期采取預防性維護措施,防止拉矯機因潤滑失效導致的性能下降、停機維修等問題。

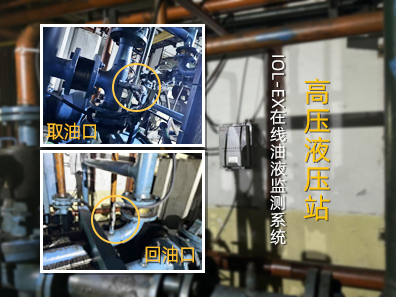

高壓液壓站

高壓液壓站中,液壓油因長時間使用和環境因素易產生飽和度異常、含水率上升和污染度增加等問題,為了預防這些問題,加裝在西安油液監測系統來著重關注油液的飽和度、含水率、污染度等指標。

監測油品:昆侖HML抗磨長壽命液壓油46#

監測指標:粘度、飽和度、水含量、污染度、溫度、密度、介電常數等;

能夠及時發現油液質量變化,并采取相應的凈化、干燥或更換措施,以確保液壓系統的清潔度和潤滑效果,防止因油液問題引發的系統故障和停機損失。

二、項目運行情況

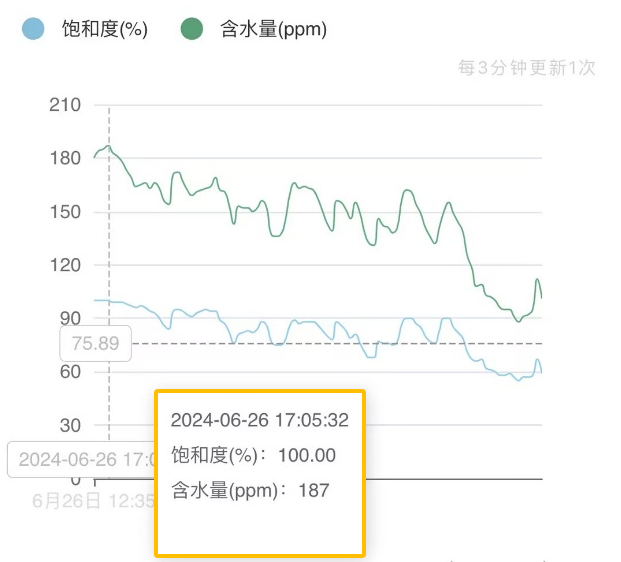

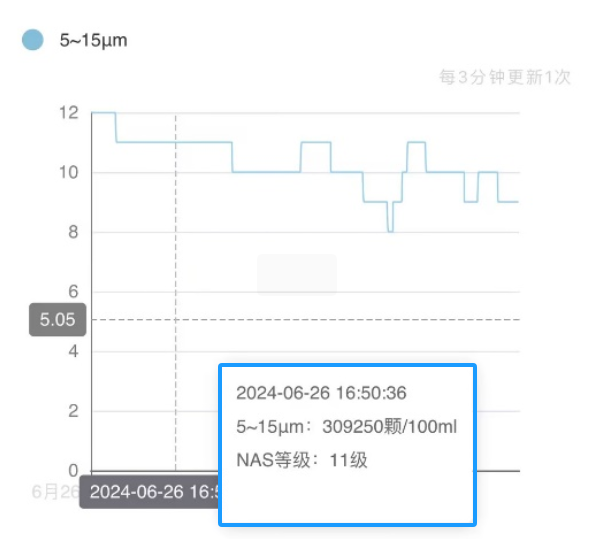

在設備上線監測后的初期,高壓液壓站的油液狀態一直保持正常。然而,在2024年6月26日,智火柴智慧潤滑油液云平臺發出了預警,顯示高壓液壓站的油液飽和度已達100%,NAS污染度等級嚴重超標,高達11級,且含水量指標異常升高。

▲高壓液壓站:脫水前 油液云平臺數據

智火柴技術售后團隊迅速抵達現場進行排查,zui終確定設備存在嚴重的進水問題。經過多方商議,制定并實施了脫水方案,并現場更換濾油機濾芯進行過濾。

客戶

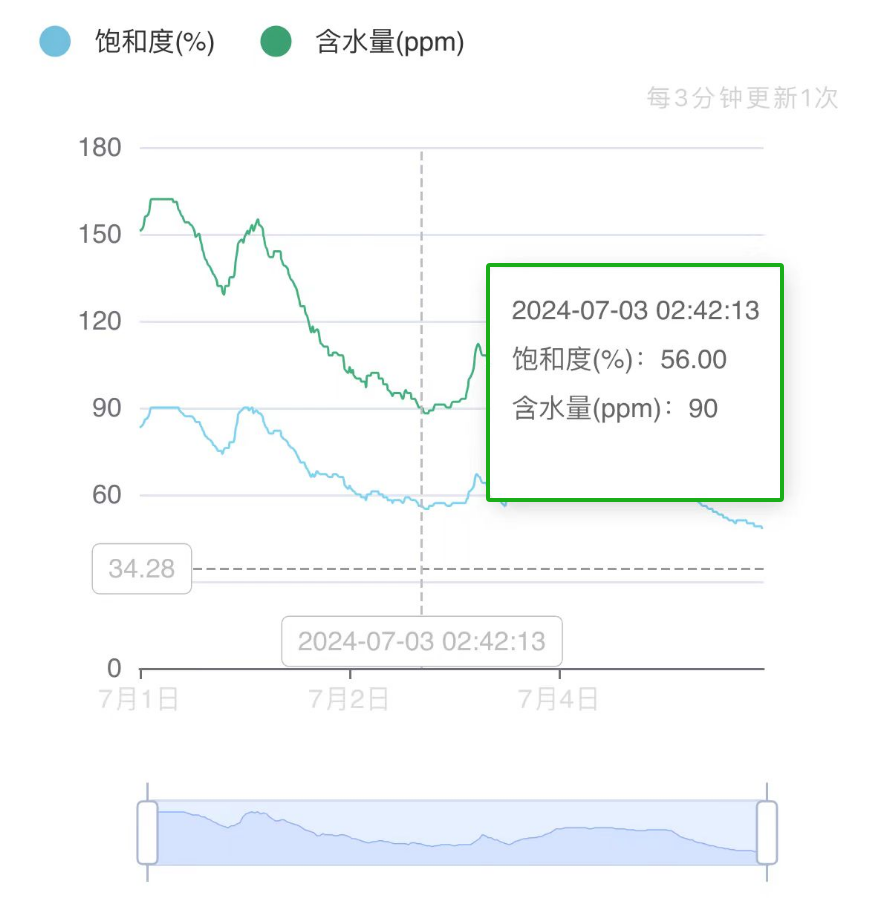

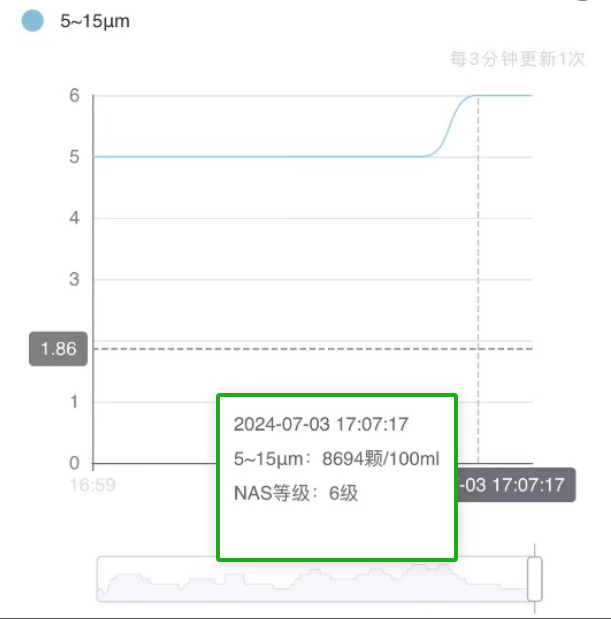

經過幾天的處理,油液飽和度及含水量均恢復至正常值,污染度等級降至6級,油品狀態恢復正常。

▲高壓液壓站:脫水后 油液云平臺數據

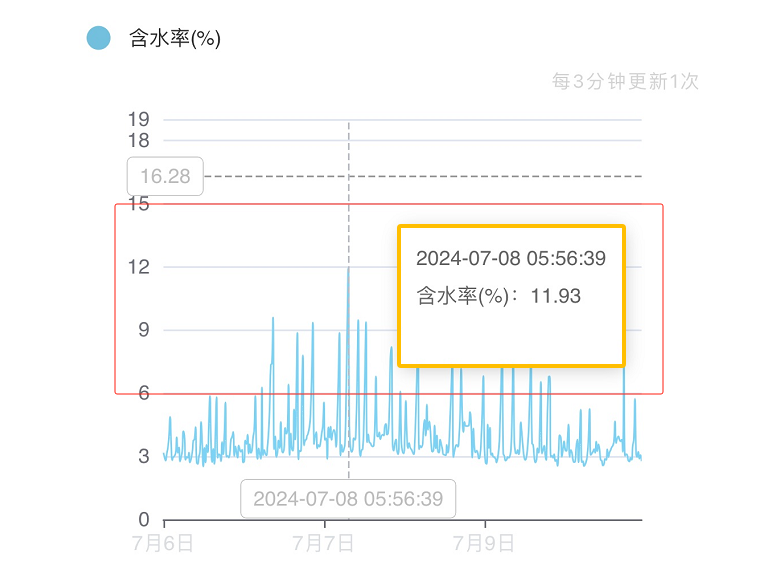

隨后,在2024年7月,在酸軋軸承潤滑站機組的酸軋線軋機齒輪潤滑站監測點通過在線油液監測系統的反饋顯示,油液含水率多數維持在3%左右,卻突現峰值高達11.93%的異常情況。

▲酸軋軸承潤滑站 含水率數據

技術售后人員立即趕往現場,發現油品呈渾濁狀態,接近乳化,進一步證實了油箱進水的問題。

油箱大量進水,建議立即排查進水源,并進行油液過濾或更換。

技術工程師

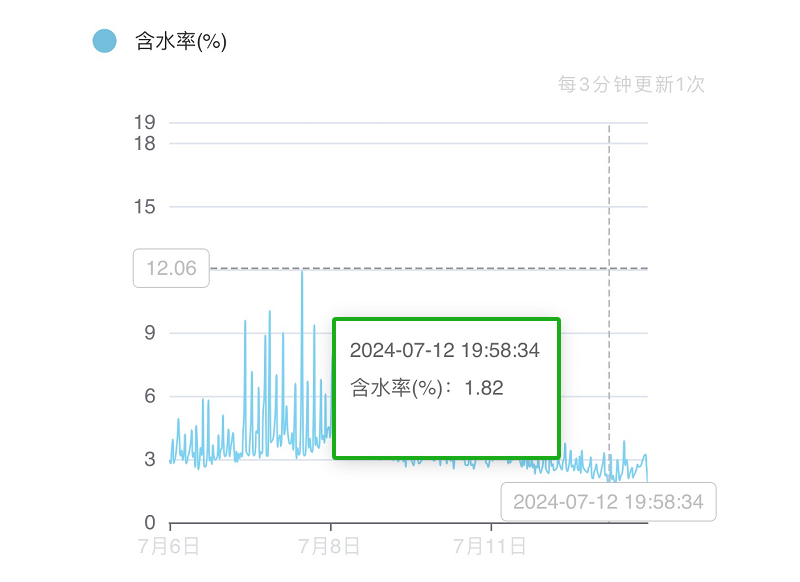

雖然經過脫水處理,含水率稍有下降,但在線監測系統顯示含水率又開始上升,提示現場人員保持警惕。經過進一步排查,最終在幾根回油管上發現了小破口,修補后含水率成功降低至1.3%。

▲酸軋軸承潤滑站 含水率數據

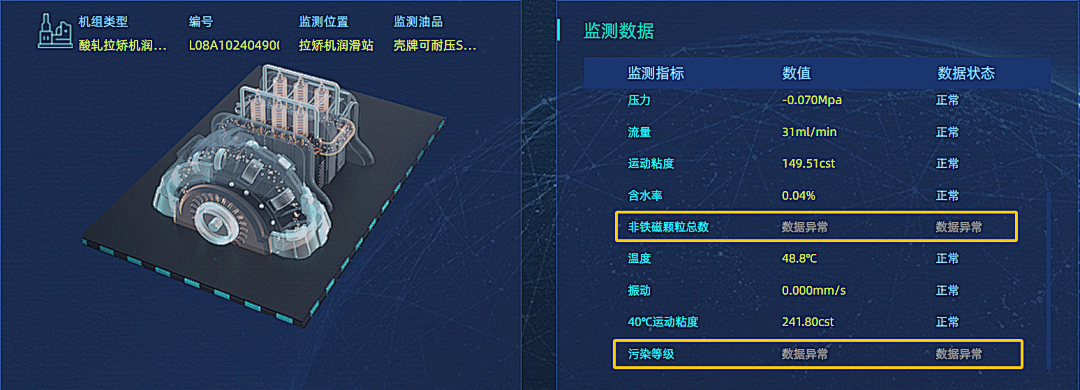

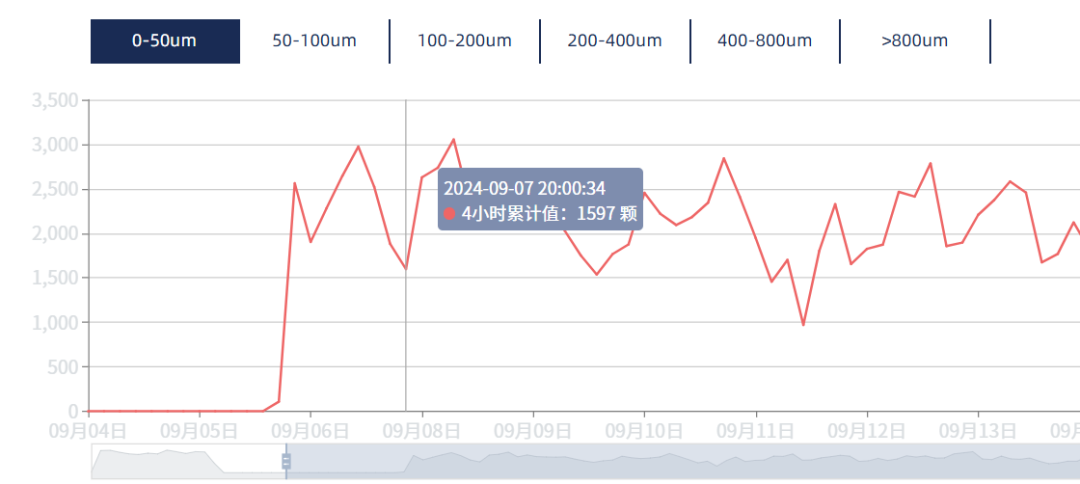

截止至2024年9月19日,在線油液監測系統zui新一次預警是監測到酸軋拉矯機潤滑站的非鐵磁顆粒總數和污染等級數據異常,再次展現了其強大的預防維護能力,為鋼企的設備維護提供了關鍵數據支持。

面對預警,鋼企得以迅速響應,對油液取樣并送至專門實驗室進行深入分析,準確鎖定了污染物的類型及來源。

▲酸軋拉矯機 金屬磨粒數據

基于實驗室報告,鋼企及時采取了針對性措施,調整或更換了潤滑油,確保了油液品質完全符合設備運行的高標準要求。與此同時,鋼企還全方面檢查了潤滑系統,特別是過濾器和管路等關鍵部位,很好的去除了已沉積的污染物,恢復了潤滑系統的清潔狀態。

三、項目應用效益

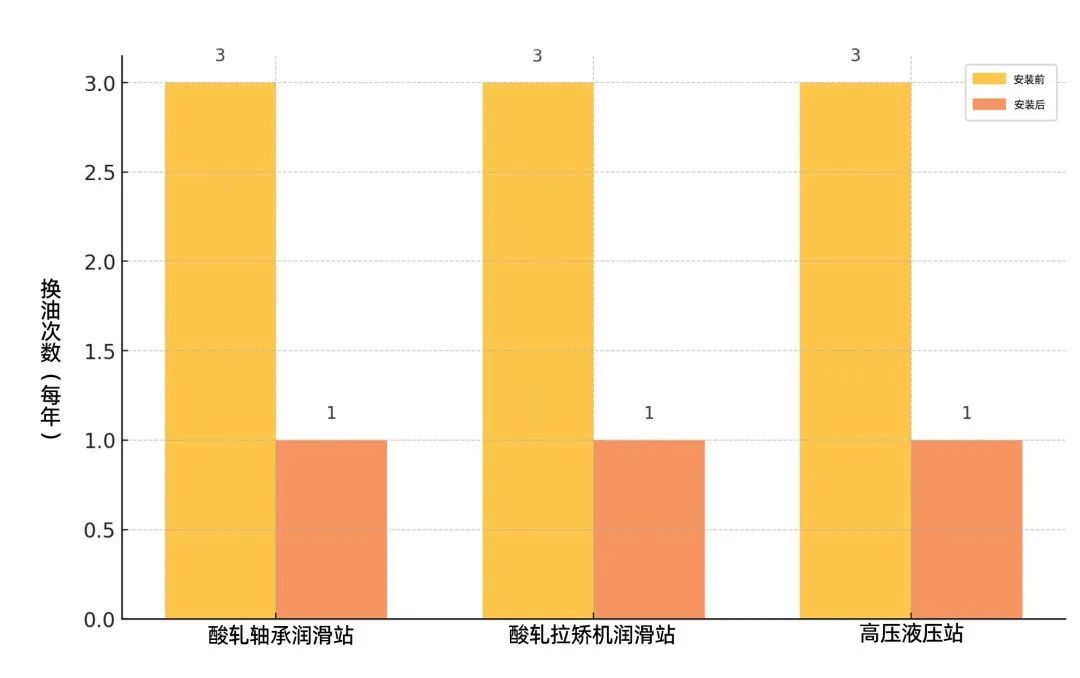

在部署在線油液監測系統之前,酸軋軸承潤滑站、酸軋拉矯機潤滑站及高壓液壓站的油液更換頻次均為每年3次,這不僅增加了油液采購成本,還因頻繁的換油作業導致設備停機時間延長,影響了整體生產效率。

自引入該系統后,通過實時、準確地監測油液狀態,我們成功地將這三個關鍵設備的油液更換頻次顯著減少至每年僅1次。不僅直接降低了油液的使用成本和采購負擔,還大幅減少了因換油而必要的停機時間,顯著提升了設備的有 效運行時間和整體利用率。

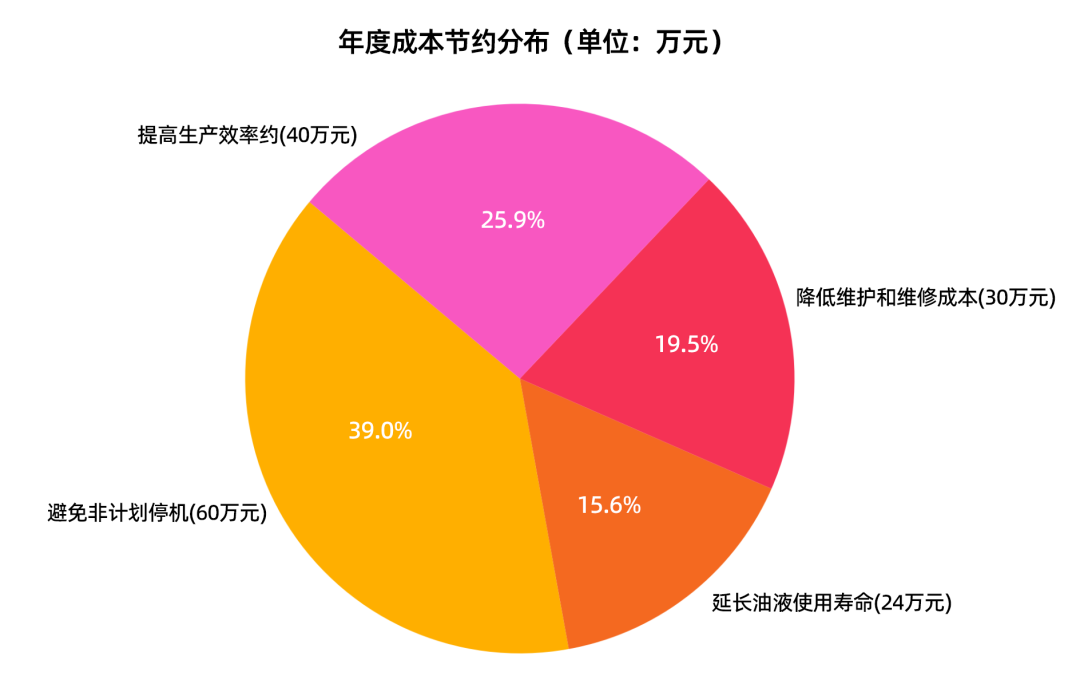

通過智火柴在線油液監測系統的監測以及云平臺的有 效預警,該鋼企成功規避了三起潛在危機,總計為企業避免了高達60萬元的停機損失,并實現了30萬元的維護費用節約,兩者合計節省達90萬元的經濟效益。

下圖所示,表明了在線油液監測系統在鋼鐵企業中的年度成本節約潛力,預估總金額高達154萬元。

尤為突出的是,系統在避免非計劃停機方面成效顯著,其節約的成本占比高達39%,相當于為企業挽回了約60萬元的潛在損失,確保了生產線的連續穩定運行。緊隨其后的是提高生產效率的貢獻,占比25.9%,約40萬元的節約額,進一步增強了企業的市場競爭力。

事實證明,配置在線油液監測系統,在潤滑系統異常時給出的預警信息,讓油品狀態可視化,讓設備健康變得自主可控。在故障預警早期及時干預,采取脫水換油等措施,避免油品進一步劣化突發停機導致的生產中斷與成本攀升。

如果您需要:油液在線監測系統,請聯系我們。智火柴,國內知名油液監測系統提供商!